Servosistema per macchine CNC

Prefazione

Il tornio CNC è una macchina utensile automatizzata ad alta precisione ed alta efficienza. Ha una vasta gamma di proprietà di lavorazione, lavorazione di cilindri lineari, cilindri inclinati, archi circolari e varie filettature. Ha varie funzioni di compensazione come l'interpolazione lineare e l'interpolazione circolare e ha avuto un buon effetto economico nella produzione di massa di parti complesse. Il tornio CNC è la macchina utensile CNC più utilizzata in Cina con la maggiore copertura, rappresentando circa il 25% del numero totale di macchine utensili CNC.

La nascita dei torni CNC ha un significato epocale per la lavorazione umana. Anche la produzione di pezzi si è spostata sulla strada dell'alto volume, dell'alta precisione e dell'elevata stabilità. Per un paese, la percentuale di macchine utensili CNC su tutte le attrezzature per il taglio dei metalli, è un parametro importante per misurare il suo livello di automazione. È di grande importanza per lo sviluppo dell'economia nazionale e la forza del paese.

Torni CNC

Macchina utensile a controllo digitale - Macchina utensile CNC, il suo nome inglese è CNC MACHINE TOOLS. È un dispositivo elettromeccanico che viene lavorato automaticamente utilizzando un programma di lavorazione programmato. Esistono molti tipi di macchine utensili CNC, tra cui torni CNC, smerigliatrici CNC, alesatrici CNC, piallatrici CNC, fresatrici CNC, torni verticali CNC, ecc., Comprende anche centri di lavoro di tornitura e fresatura verticale, centri di lavoro di fresatura e alesatura orizzontale , centro di lavoro per alesatura e fresatura a portale, centro di lavoro per tornitura e fresatura CNC, macchina da taglio CNC e altre macchine utensili CNC per la lavorazione di compositi. Inoltre, negli ultimi anni, si sono sviluppate rapidamente anche le macchine per elettroerosione emergenti, le macchine per il taglio laser, le macchine utensili per il taglio ad acqua, le macchine utensili per il taglio a filo, le macchine utensili CNC parallele e le linee di produzione automatizzate di macchine utensili composte.

Macchine utensili CNC

Cos'è un tornio CNC?

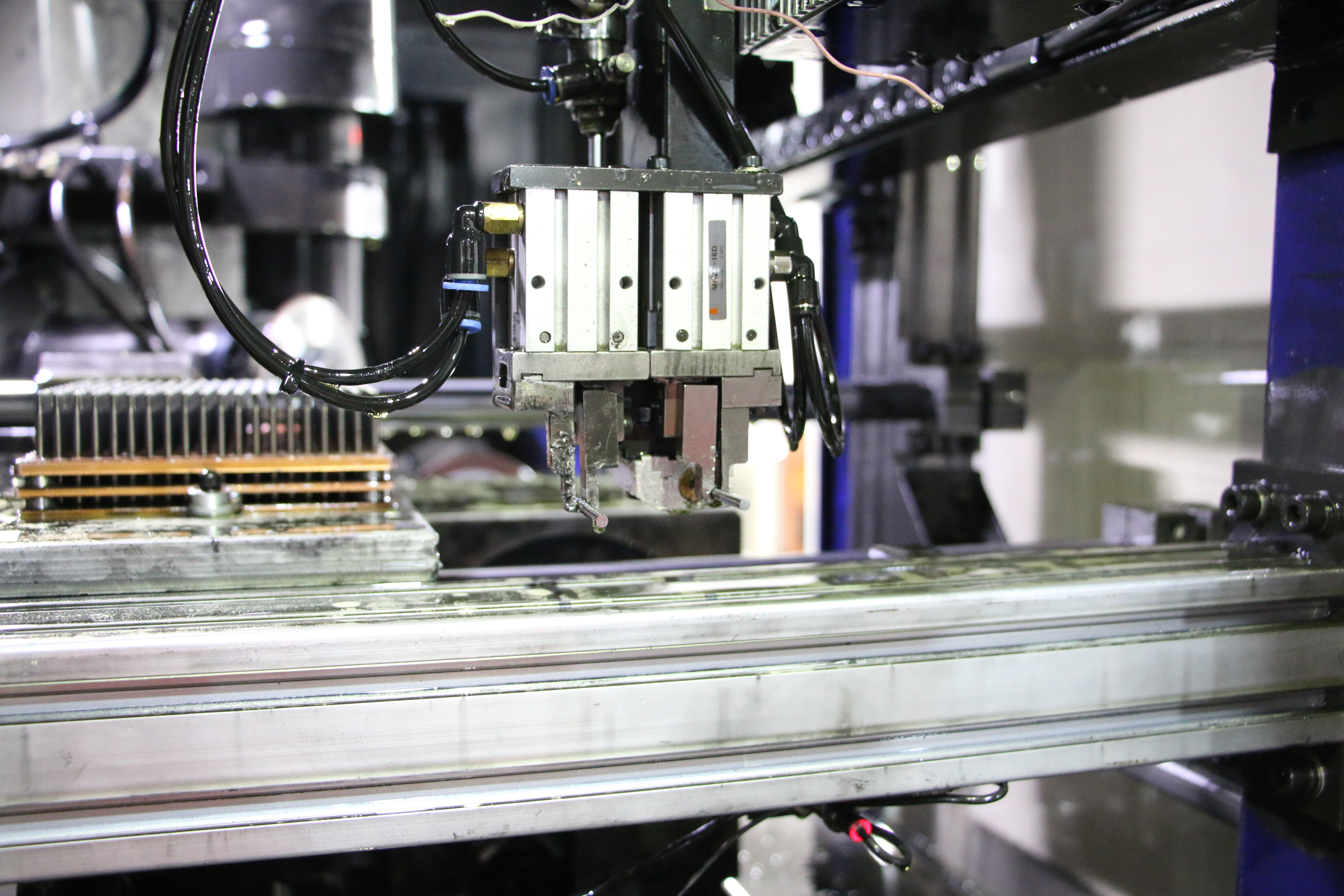

Un tornio è una macchina utensile che trasforma principalmente un pezzo rotante con un utensile da tornio. Utilizzata principalmente per la lavorazione di alberi, dischi, manicotti e altri pezzi con superficie rotante, è la tipologia di macchina più utilizzata negli impianti di lavorazione e riparazione meccanica. Il tornio CNC, noto anche come tornio CNC, è un tornio a controllo digitale computerizzato e una macchina utensile automatizzata ad alta precisione e ad alta efficienza. Ha una vasta gamma di proprietà di lavorazione, lavorazione di cilindri lineari, cilindri inclinati, archi circolari e varie filettature. Ha varie funzioni di compensazione come l'interpolazione lineare e l'interpolazione circolare e ha avuto un buon effetto economico nella produzione di massa di parti complesse. Il tornio CNC è la macchina utensile CNC più utilizzata in Cina con la maggiore copertura, rappresentando circa il 25% del numero totale di macchine utensili CNC. Le macchine utensili CNC sono prodotti meccatronici che integrano tecnologie meccaniche, elettriche, idrauliche, pneumatiche, microelettroniche e dell'informazione. È una macchina da lavoro con alta precisione, alta efficienza, alta automazione ed elevata flessibilità nelle apparecchiature di produzione meccanica.

Macchine utensili CNC

Stato di sviluppo del tornio

Essendo la macchina principale di tutte le macchine per la lavorazione dei metalli, il tornio ha creato un tornio moderno con un portautensili con azionamento a vite dal 1797. Da quando l'inventore meccanico britannico Mozli ha creato un tornio moderno con un portautensili con azionamento a vite, ha fatto grandi progressi lo sviluppo dell’industria delle lavorazioni meccaniche. Lo sviluppo dei torni nel mondo è passato dai torni ordinari ai semiautomatici idraulici, automatizzati, al controllo numerico, fino all'odierno processo di sviluppo intelligente e connesso in rete, il rapporto tra macchine e persone è diventato sempre più semplificato, da basandosi sulla competenza per garantire la qualità del pezzo in lavorazione inserendo solo il programma NC, è possibile ottenere prodotti di alta qualità ed alta efficienza e il tornio diventa sempre più umanizzato, nell'adattamento alle condizioni di lavoro, ai requisiti di processo, alla specializzazione, la protezione dell'ambiente e altri aspetti sono entrati nella sala moderna. I paesi occidentali, tra cui Germania, Stati Uniti e Giappone, hanno sviluppato torni precedenti, in particolare torni CNC, e hanno accumulato una ricca esperienza nello sviluppo dei torni. Le loro macchine utensili mantengono un vantaggio in termini di livello tecnico, mantenimento della precisione, lavorazione composita ad alta velocità e un'ampia gamma di accessori. Sebbene la Cina abbia iniziato tardi, ha attraversato le fasi di introduzione della tecnologia, digestione e reinnovazione. Presenta vantaggi assoluti nel mercato di fascia bassa e manca ancora di fascia alta, in particolare alta precisione, alta velocità e alta complessità. La storia dello sviluppo dei torni CNC esterni, combinata con l'attuale maturità della tecnologia, lo sviluppo dei torni CNC riflette le seguenti caratteristiche:

Torni CNC

(1) L'elaborazione composita, ad alta velocità e ad alta precisione è diventata la norma. Nel campo della lavorazione generale, i torni comuni e i torni CNC economici attualmente utilizzati sul mercato vengono elaborati al livello IT7 e la loro velocità del mandrino è bassa e la velocità di rapido è bassa. Verrà gradualmente eliminato nei prossimi 5-10 anni. E sostituita da velocità del mandrino più elevate e da macchine utensili in linea più veloci, la rivoluzione nell’intera era dei torni CNC è stata realizzata negli Stati Uniti, in Germania, Giappone, Corea del Sud e Taiwan. Implementato gradualmente nei paesi in via di sviluppo come Cina e India. In molti campi della ricerca scientifica, aerospaziale e militare, a causa dei requisiti più rigorosi di precisione di lavorazione, errori di forma e posizione e errori di contorno dei pezzi, la richiesta di lavorazione composita delle macchine utensili è ovvia. Ad esempio, il rotore del motore di un aereo spesso deve essere installato una volta e la lavorazione di varie superfici, fori e scanalature complesse viene completata in una sola volta per garantire la precisione. È necessario avere la capacità della macchina utensile di eseguire lavorazioni composite e la precisione del pezzo può essere garantita dalla precisione della macchina utensile. Questa tipologia di macchina è rappresentata dal centro di lavoro CNC serie DMG CTX.

(2) Le funzioni online di rilevamento e compensazione degli errori stanno gradualmente diventando popolari. Con lo sviluppo innovativo della tecnologia dei sistemi CNC, della tecnologia Internet e della tecnologia dei sensori, abbiamo la capacità di realizzare il rilevamento e la compensazione online dei pezzi sui torni CNC. Nel processo di lavorazione vero e proprio, a causa della forza e della deformazione termica dei componenti della macchina, la precisione della lavorazione viene ridotta. La tecnologia di rilevamento e compensazione online risolverà bene questo problema e queste tecnologie di fascia alta sono state rese popolari con dispositivi generici. Viene utilizzata principalmente la serie americana Haas.

(3) Intelligente, interconnesso e flessibile. Lo sviluppo di Internet offre possibilità illimitate per lo sviluppo di macchine utensili CNC. Con la popolarità e la maturità della rete, le macchine utensili dotate di interfaccia Internet diventeranno le protagoniste dei tempi. Con la realizzazione dell'IOT e dell'interoperabilità attraverso la rete, le future macchine utensili possono comunicare tra loro, monitoraggio in tempo reale, feedback in tempo reale, analisi e utilizzo dello stato della posizione della macchina, dello stato del pezzo e altri dati, migliorando notevolmente l'efficienza produttiva . Affidarsi ai dati può anche consentire la produzione in rete remota e la produzione personalizzata per realizzare una vera Internet industriale. Questa serie di macchine utensili è rappresentata dalle macchine utensili della serie i5 di Shenyang Machine Tool.

Macchine utensili CNC

Parti del motore di torni CNC

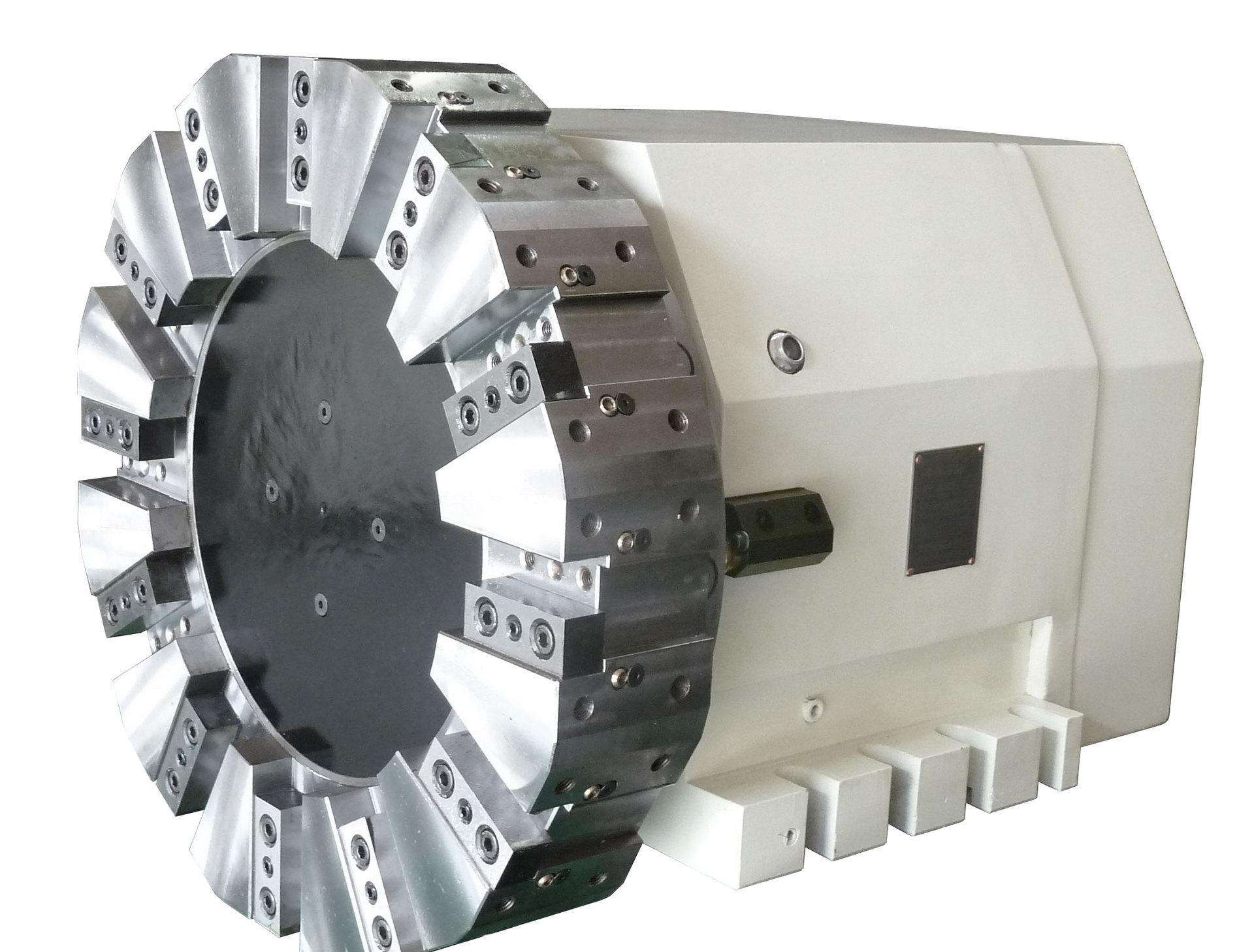

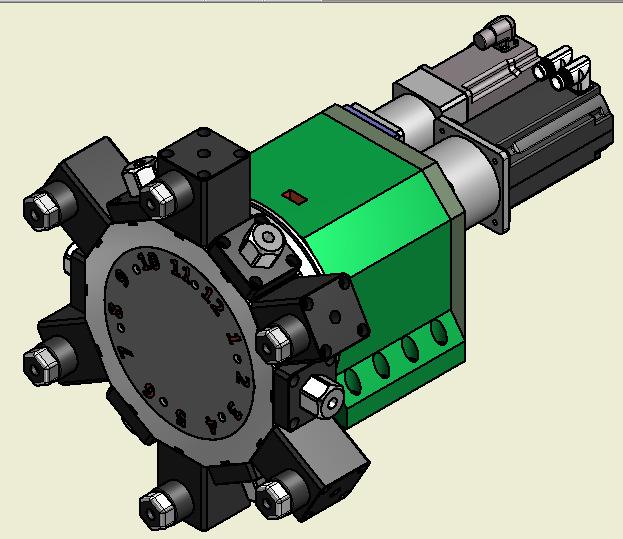

1. Portautensili

Portautensili

Come funzione chiave del tornio CNC, il portautensile elettrico ha una funzione molto importante, utilizzata principalmente per realizzare la funzione di bloccaggio dell'utensile, stoccaggio dell'utensile e cambio automatico dell'utensile. I portautensili CNC sono generalmente suddivisi in bassi, medi e alti sul mercato. La classificazione è determinata principalmente dall'occasione d'uso. Il portautensile di bassa qualità generalmente utilizza solo energia elettrica come potenza, che viene semplicemente chiamato portautensile elettrico. Poiché solo la coppia del motore viene utilizzata come fonte della forza della coppia di rotazione del portautensili, non può svolgere troppe funzioni, ma la semplicità strutturale lo rende anche il portautensili elettrico di fascia bassa ha una forte capacità di carico , e la sua semplicità di basso livello determina che non può essere applicato a macchine ad alta precisione e multi-domanda e può essere utilizzato solo su macchine utensili economiche e semplici. Il portautensili di fascia media presenta un certo miglioramento e ce ne sono molti tipi, principalmente portautensili idraulici, portautensili servo e portautensili elettrici a doppia selezione. Secondo il nome del portautensile, il portautensile idraulico è alimentato principalmente da un motore idraulico o da un cilindro idraulico. Il servo utilizza il servomotore come fonte di alimentazione. Ha requisiti più elevati in termini di controllo e precisione, è più veloce e ripete il posizionamento in modo più accurato. Questo portautensili di fascia media è ampiamente utilizzato sulle normali macchine utensili grazie alla sua applicabilità e al prezzo. Rispetto al portautensile di fascia media, il portautensile CNC di alta qualità ha un livello di prestazioni migliore, principalmente in termini di mantenimento della precisione e lavorazione ad alta precisione. La sua elevata automazione è anche la direzione dello sviluppo di portautensili di alta qualità. Per macchine utensili CNC avanzate con requisiti di alta precisione.

Portautensili idraulico

La storia dello sviluppo del portautensili elettrico risale agli anni '80. Con oltre 30 anni di sviluppo, come componente chiave delle macchine utensili CNC, la sua importanza è stata prestata sempre più attenzione. Vengono utilizzate l'affidabilità e le prestazioni del portautensili elettrico. La stabilità in alto gioca un ruolo importante nel livello di affidabilità dell'intera macchina. I portautensili di oggi nel mondo sono concentrati in Germania, Italia, Regno Unito e altri paesi più sviluppati in Europa. A causa della lunga storia di sviluppo, l'accumulo di tecnologia è relativamente forte, anche il gruppo di ricerca è di prim'ordine e i portautensili che progettano e producono sono affidabili. Prestazioni più elevate. I portautensili più famosi al mondo includono Schott in Germania, Balafa in Italia e Dupumadik, che occupano il mercato di fascia medio-alta.

Porta coltello elettrico

Tabella di distribuzione dei diversi produttori di portautensili

2. Alimenta il servo

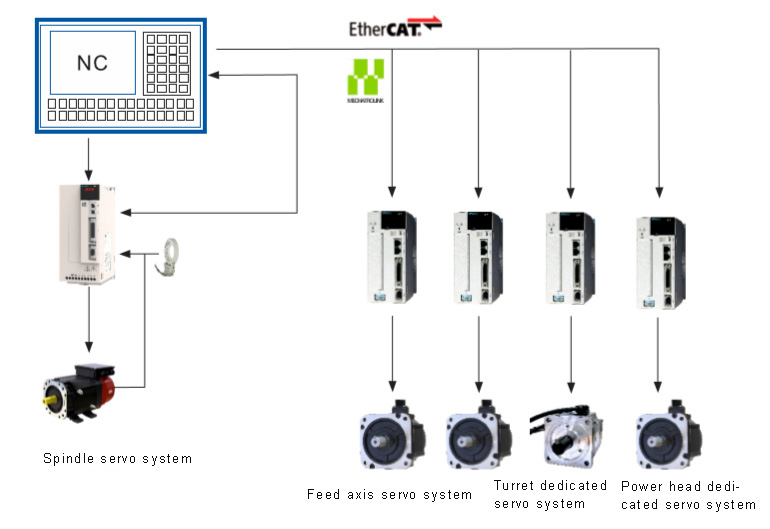

Il sistema di servoazionamento è costituito da una struttura a tre anelli di controllo della posizione, controllo della velocità e controllo della corrente.

1) Il ciclo corrente

Il loop corrente è il loop più interno del sistema. È il collegamento di campionamento dei dati inferiore dell'intero servosistema. Quanto più breve è il periodo di campionamento dell'anello di corrente discreto, tanto maggiore può essere la rigidità del servocomando e migliori saranno le prestazioni del servocontrollo. Il ciclo di corrente è il ciclo più interno, quindi è il fondamento del controllo e l'esecutore più diretto di tutto il controllo. In generale, l'obiettivo finale della servoregolazione è garantire che, indipendentemente dalla velocità della lavorazione, sia alta o bassa, sia necessario garantire il più possibile la stabilità della corrente (la componente armonica corrente dell'uscita del circuito di corrente è piccola ) e non fluttuare troppo. La velocità di risposta attuale è elevata. Solo la stabilità della corrente può garantire la stabilità della coppia e infine è possibile garantire l'effetto di lavorazione finale. Inoltre, grazie al ciclo di elaborazione ad alta velocità, il loop di corrente supporta anche il rilevamento dettagliato dell'anomalia di controllo. L'anello di corrente, in quanto anello più interno, deve soddisfare un periodo di risposta più elevato rispetto all'anello di velocità e all'anello di posizione, in modo che sia possibile eseguire un controllo accurato in tempo reale a causa della variazione della velocità di rotazione. La frequenza CA, ovvero, può tenere il passo con l'elaborazione dei comandi inviati dall'anello di velocità e rispondere in tempo.

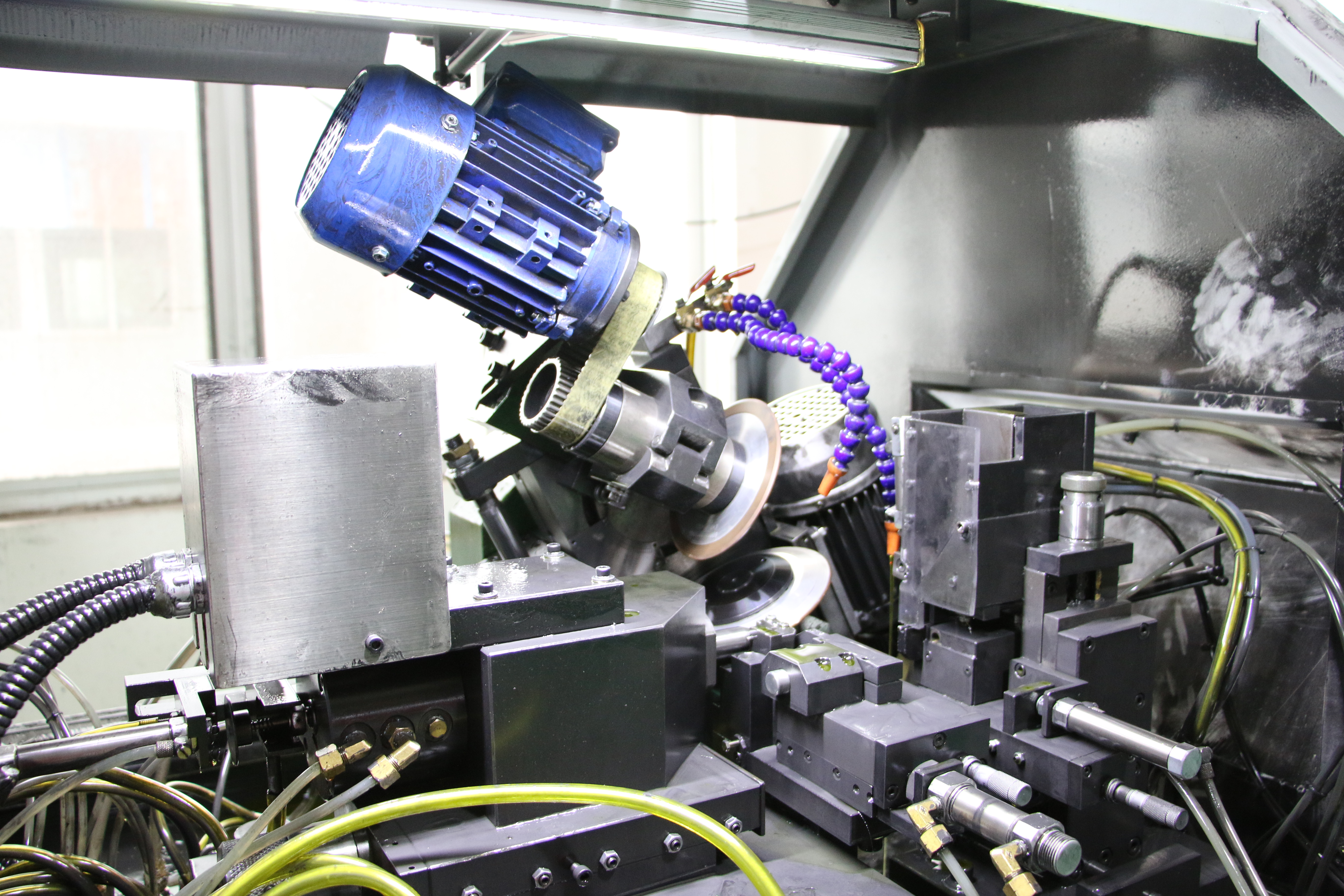

Soluzione per tornio inclinato

2)Loop di velocità

L'anello di velocità garantisce che la velocità del motore sia coerente con il valore di comando, eliminando l'influenza dei disturbi della coppia di carico e di altri fattori sulla velocità del motore. Il comando di velocità viene confrontato con la velocità effettiva del motore del feedback. La differenza viene generata direttamente dal regolatore di velocità per generare la corrente di comando dell'asse q per controllare l'accelerazione, la decelerazione o la velocità uniforme del motore, in modo che la velocità effettiva del motore sia coerente con il valore di comando.

L'anello di velocità è il collegamento intermedio tra l'anello di corrente e l'anello di posizione. L'aumento ragionevole dell'anello di velocità è il fulcro dell'intera messa in servizio del servo. L'anello di velocità utilizza l'intero anello di corrente come oggetto controllato. La coppia è il prodotto della velocità e dell'inerzia. Per garantire la stabilità della coppia, la velocità e un ragionevole rapporto di inerzia del carico sono fondamentali. Pertanto, il ruolo dell'anello di velocità è garantire la stabilità della velocità. Il rapporto velocità/inerzia del carico influisce direttamente sulla stabilità del circuito di corrente. Uno dei parametri più critici per la regolazione del servo è il guadagno dell'anello di velocità (Kv).

Il guadagno dell'anello di velocità è la differenza di ingrandimento della velocità data rispetto alla velocità di feedback. Ovviamente maggiore è il multiplo, maggiore è la risoluzione della variazione di velocità. Maggiore è la risoluzione, più forte è la capacità di discriminare e invertire le fluttuazioni di velocità (perché l'essenza del feedback negativo è correggere costantemente la differenza finché non è zero), questa capacità di invertire la velocità è molto critica, significa che l'anti- capacità di interferenza di questo sistema rispetto al carico esterno, maggiore è il guadagno di velocità, maggiore è la capacità anti-interferenza del sistema verso l'esterno, maggiore è la capacità di sopprimere le fluttuazioni di velocità, migliore è la scorrevolezza (senza vibrazioni)) . Pertanto, maggiore è il guadagno dell'anello di velocità, che rappresenta la precisa capacità di controllo della velocità, rappresenta la precisa forza di coppia, che rappresenta le migliori caratteristiche di livellamento della superficie. Insieme al loop di posizione, rappresenta la migliore reattività della macchina.

Servoazionamento VEICHI

3) Anello di posizione

Il compito fondamentale del loop di posizione è consentire all'attuatore di tracciare con precisione i comandi di posizione, che possono generare comandi di velocità per il motore e posizionare e tracciare con precisione il motore. Impostando la posizione target rispetto alla posizione effettiva in cui il motore è posizionato accuratamente, la posizione del motore viene utilizzata per generare il comando di velocità del motore. Quando l'importo indicato varia in modo casuale, il sistema può tracciare e riprodurre l'importo indicato in modo accurato e accurato. Come si può vedere dallo schema a blocchi del sistema di servoazionamento, l'anello di posizione è l'anello più esterno all'interno dei tre anelli ed è l'oggetto di regolazione finale. Controlla tutti gli oggetti inclusi i loop di corrente e i loop di velocità.

In generale, vengono determinati prima l'anello di corrente e l'anello di velocità, quindi viene determinato infine l'anello di posizione. Pertanto, dopo il comando di posizione dopo l'interpolazione, l'anello di posizione è il fattore finale più importante per garantire che il risultato della lavorazione soddisfi i requisiti. Per valutare le prestazioni di lavorazione di una macchina utensile, principalmente nella finitura superficiale e nella precisione del contorno delle parti lavorate, e la precisione del contorno è determinata dal loop di posizione dal punto di vista del sistema. Una volta assicurato il comando di ingresso dell'anello di posizione, la differenza viene amplificata con la posizione di feedback restituita dal feedback e si ottiene l'errore di posizione. Ovviamente, analogamente al guadagno dell'anello di velocità, il guadagno dell'anello di posizione descrive la capacità di risolvere con precisione i cambiamenti di posizione. Il suo ruolo è descrivere la precisione statica e le prestazioni di tracciamento dinamico del sistema. Maggiore è l'impostazione KP del vantaggio dell'anello di posizione, maggiore è la capacità discriminante e la capacità di torsione del cambiamento di posizione, l'isteresi meccanica sarà notevolmente migliorata e le prestazioni di follow dinamico saranno più forti. Con l'elevata risposta dell'anello di velocità, la precisione del posizionamento viene finalmente migliorata.

Lo sviluppo del servosistema ha attraversato diverse fasi

All'inizio degli anni '60, le macchine utensili a controllo numerico utilizzavano un servosistema idraulico. Rispetto al motore CC convenzionale dell'epoca, il liquido e il servosistema avevano un tempo di risposta breve e il componente servo che emetteva la stessa coppia aveva una forma esterna piccola. Tuttavia, il servosistema idraulico presenta gli svantaggi di un'elevata generazione di calore, di una bassa efficienza, di inquinamento ambientale e di una manutenzione scomoda.

A metà degli anni '60, il sistema a circuito aperto costituito da un servomotore passo-passo di piccola potenza e da un amplificatore di coppia idraulico era ampiamente utilizzato nelle macchine utensili CNC. Il più rappresentativo di questi è il servosistema elettroidraulico del motore a impulsi dell'azienda giapponese. Tuttavia, a causa della complessità della struttura del sistema e della scarsa affidabilità.

Programma per torni e fresatrici CNC

Alla fine degli anni '60, i motori CC a piccola inerzia erano ampiamente utilizzati sulle macchine utensili CNC. Il motore CC a piccola inerzia rende la struttura del motore più complicata a causa dell'aggiunta della trasmissione ad ingranaggi intermedi, che è soggetta a usura, aumenta lo spazio di trasmissione e influisce sulla precisione della trasmissione.

Negli anni '70, l'azienda americana GETTYS sviluppò per la prima volta un motore CC a grande inerzia, solitamente definito motore CC ad alta velocità. Ha un'ampia gamma di velocità e può essere collegato direttamente alla madrevite. Semplifica notevolmente l'adattamento all'inerzia degli organi mobili di alimentazione della macchina. Dagli anni '70, i motori CC a grande inerzia sono stati ampiamente utilizzati in vari tipi di macchine utensili CNC e hanno ottenuto buoni risultati.

Macchine utensili CNC

Dagli anni '80, con lo sviluppo di circuiti integrati su larga scala, elettronica di potenza, tecnologia di controllo computerizzato, in particolare il computer, per fare un importante passo avanti nella tecnologia di controllo vettoriale del campo magnetico dei motori CA, le persone hanno cercato di sostituire i motori DC con quelli AC per un lungo periodo. L'idea dell'applicazione del motore nella regolazione della velocità e nel servocontrollo viene realizzata. Il servosistema AC conserva quasi tutti i vantaggi del sistema DC e presenta eccellenti caratteristiche tecniche come un ampio intervallo di regolazione della velocità, precisione ad alta velocità e buone caratteristiche di risposta dinamica, ed eredita molte eccellenti prestazioni inerenti al motore AC stesso.

Negli ultimi anni sono apparse a livello internazionale numerose apparecchiature di lavorazione che utilizzano servosistemi di alimentazione di motori lineari. Alla Fiera europea delle macchine utensili di Hannover del 1993, la Germania ha esposto il primo centro di lavoro lineare al mondo con un motore lineare, che ha dato il via al servosistema del motore lineare. Il servo lineare è la modalità di guida ideale per macchine utensili CNC ad alta velocità e alta precisione. Sarà una caratteristica importante della prossima generazione di macchine utensili CNC, sia nei paesi stranieri che nella ricerca e nell'esplorazione nazionali.

Macchine utensili CNC

Requisiti per i sistemi di servoalimentazione

Il servosistema è un sistema di controllo automatico con parametri meccanici (posizione, velocità, accelerazione) come quantità controllata. Il suo requisito fondamentale è che l'output del sistema possa rispondere in modo rapido e preciso ai cambiamenti nell'input del comando. I requisiti di base per il servosistema sono:

1) Una buona stabilità significa che il sistema può raggiungere un nuovo stato di equilibrio o ritornare allo stato di equilibrio originale dopo un breve processo di regolazione in base al dato input o disturbo esterno.

2) La precisione di un servosistema è la precisione con cui l'output può seguire l'input. Essendo una macchina utensile CNC lavorata di precisione, la precisione di posizionamento richiesta o la precisione di lavorazione del contorno sono solitamente separate.

3) Una buona risposta è uno degli indicatori della qualità dinamica del servosistema, ovvero la risposta del tracciamento il segnale di comando deve essere veloce e il tempo del processo di transizione deve essere breve, generalmente entro 200 millisecondi o anche meno di diverse decine di millisecondi; D'altra parte, è necessario che la frontiera del processo di transizione sia ripida, cioè che il tasso di aumento sia ampio.

4) Sensibilità: la sensibilità del sistema ai cambiamenti dei parametri è piccola, cioè il il sistema può essere notevolmente influenzato dalle modifiche dei parametri. Immunità: il sistema dovrebbe avere una buona resistenza alle interferenze del carico esterno e al rumore ad alta frequenza.

5) I requisiti per il sistema di trasmissione meccanica; al fine di garantire la precisione della trasmissione e la stabilità del lavoro del sistema di alimentazione della macchina CNC, durante la progettazione del dispositivo di trasmissione meccanica, vengono proposti i seguenti requisiti:

(1) Precisione di trasmissione e precisione di posizionamento: la precisione di trasmissione e la precisione di posizionamento del dispositivo di trasmissione dell'avanzamento della macchina CNC svolgono un ruolo chiave nella precisione di lavorazione delle parti. Indipendentemente dalla posizione del punto, dal sistema di controllo lineare o dal sistema di controllo del contorno, l'accuratezza della trasmissione e l'accuratezza del posizionamento sono gli indicatori principali per caratterizzare le prestazioni delle macchine utensili CNC.

(2) La velocità di risposta dovrebbe essere rapida: il banco di lavoro dovrebbe essere in grado di seguire i comandi in modo sensibile e accurato entro l'intervallo di velocità specificato ed eseguire movimenti a passo singolo o continui senza perdite o fenomeni di passaggi multipli durante il funzionamento. il sistema di alimentazione si riferisce generalmente al gioco inverso, ovvero all'errore della zona morta inversa, che esiste nelle coppie di trasmissione dell'intera catena di trasmissione, influenzando direttamente la precisione di lavorazione della macchina utensile CNC; pertanto, è necessario eliminare il gioco dell'azionamento e ridurre l'errore della zona morta inversa.

(4) Buona stabilità e lunga durata: la stabilità è la condizione fondamentale affinché il sistema di servoalimentazione funzioni correttamente, soprattutto nel caso di avanzamento a bassa velocità senza scorrimento e può adattarsi ai cambiamenti del carico applicato senza risonanza. La durata del cosiddetto sistema di alimentazione si riferisce principalmente al periodo di tempo durante il quale vengono mantenute la precisione di trasmissione e di posizionamento della macchina utensile CNC, nonché alla capacità di ciascun componente della trasmissione di mantenere la precisione di produzione originale.

(5 ) Facile da usare e manutenere: il design strutturale del sistema di alimentazione dovrebbe essere di facile manutenzione e manutenzione, riducendo al minimo la quantità di lavori di manutenzione per migliorare l'utilizzo della macchina.

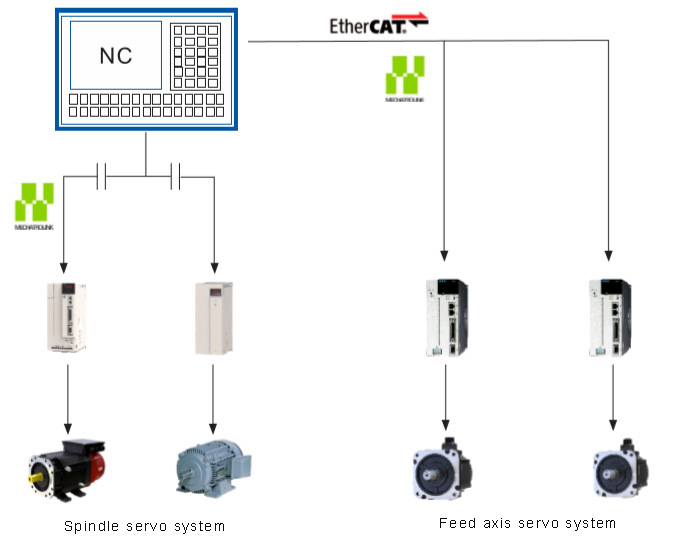

Servosistema mandrino

Caratteristiche e requisiti del sistema di azionamento del mandrino del tornio CNC:

La funzione del sistema di controllo del mandrino è di azionare il mandrino in base ai requisiti del programma. Nella modalità di lavorazione del tornio CNC, il mandrino guida principalmente la rotazione del pezzo e collabora con l'albero del servoazionamento di avanzamento per completare il movimento di taglio. La precisione e la regolazione della velocità della posizione del mandrino del tornio CNC non sono elevate quanto quelle del servosistema. Pertanto, per gli attuatori viene utilizzato il comune motore asincrono CA. Il costoso servomotore CA a magnete permanente viene utilizzato raramente. Generalmente viene utilizzato l'inverter + motore asincrono AC. "Il metodo di controllo vettoriale e rilevamento della velocità dell'encoder." Con il continuo miglioramento del settore, "servoazionamento mandrino + servomotore mandrino + encoder esterno" è sempre più ampiamente utilizzato nella fresatrice e compoundatrice CNC a corpo obliquo, che può soddisfare i requisiti di lavorazione generale di pezzi di precisione e tornitura di filetti, e regolare. È conveniente e conveniente e il costo di costruzione è relativamente basso. È ampiamente utilizzato.

Sistema di azionamento del mandrino del tornio CNC

Il movimento del mandrino del tornio CNC serve a trasmettere la forza di taglio principale e la potenza consumata rappresenta circa il 60% della potenza totale della macchina. Pertanto, il sistema di azionamento deve avere potenza, rigidità e coppia sufficienti per mantenere una coppia sufficiente a basse velocità. I diversi requisiti di velocità del mandrino dei diversi processi di lavorazione, come la tornitura di filettature, la sgrossatura e la finitura, richiedono un'ampia gamma di velocità del mandrino.

Il servosistema del mandrino è anche come il servoazionamento dell'avanzamento. Ha tre anelli, ma i requisiti di precisione e risposta non sono così elevati come quelli del servo di alimentazione. Generalmente, il servomotore del mandrino è dotato di encoder fotoelettrici incrementali 2500. Il produttore si sta adattando a un trasformatore rotante come componente di feedback in risposta a un campo di vibrazione relativamente ampio.

Sistema di azionamento del mandrino del tornio CNC

Esistono 3 modi per azionare meccanicamente il mandrino del tornio CNC

(1) Cambio di velocità continuo segmentato. Il motore del mandrino fa ruotare il mandrino attraverso la trasmissione a ingranaggi finiti. Questa modalità di trasmissione è adatta per macchine utensili CNC di grandi dimensioni, in particolare per tagli potenti.

(2) Cambio della trasmissione a cinghia. Il motore del mandrino guida la rotazione del mandrino attraverso la modalità di trasmissione a cinghia sincrona. Questa modalità di trasmissione è adatta per macchine utensili CNC di piccole e medie dimensioni, soprattutto per occasioni con elevati requisiti di resistenza alle vibrazioni;

(3) Il motore è azionato direttamente. Il motore mandrino aziona direttamente la rotazione del mandrino tramite l'accoppiamento oppure utilizza direttamente l'elettromandrino. Questo metodo di trasmissione è adatto per piccole macchine utensili CNC, in particolare per lavorazioni ad alta precisione.

Il servosistema delle macchine utensili CNC è uno dei sistemi chiave per il movimento degli assi della macchina, inclusi il movimento di avanzamento, il movimento del mandrino e il controllo della posizione. Le sue prestazioni hanno un'influenza importante sulla precisione di posizionamento ripetuto, sulle caratteristiche di risposta dinamica della macchina utensile CNC e sulla velocità massima di movimento a campo libero. Allo stesso tempo, lo sviluppo dei servosistemi ha avuto un impatto inestimabile sullo sviluppo delle macchine utensili CNC.

| Segmentazione del mercato | Produttore tradizionale | |

| Mercato di fascia bassa | Portautensili doppio | SCHOTT, Dipma, Yantai Global, Shenyang Machine Tool |

| Mercato di fascia media e alta | Portautensili doppio | SCHOTT, Dipma, Balafati |

| Mercato di fascia alta | Portautensile singolo | SCHOTT, Dipma, Germania EWS, Germania LARU |

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt