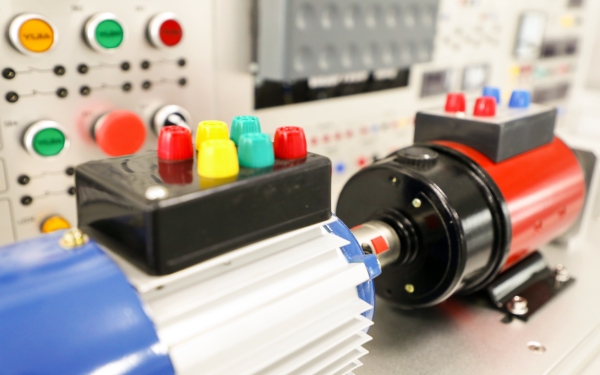

VFD di frequenza AC AC310 utilizzato su una macchina di rivestimento in Bangladesh

introduzione

- introduzione

- Prodotti correlati

- Soluzioni correlate

- Altri casi correlati

- Informazioni aggiuntive

- Contattaci

Panoramica

La macchina di rivestimento deve attaccare la colla o l'inchiostro in modo uniforme sulle superfici del foglio di alluminio, della pellicola di plastica o dei tessuti, che hanno requisiti elevati per il processo di rivestimento: non solo richiede un'altezza uniforme del processo di rivestimento, ma richiede anche di raggiungere un'alta velocità e cambio continuo dei rulli per migliorare l'efficienza produttiva.

Requisiti del processo

In generale, ci sono diverse fasi nel processo di rivestimento: svolgimento a tensione costante, controllo sincrono a più fasi e avvolgimento a tensione costante. Richiede una tensione del materiale costante, una velocità della linea costante e un avvio/arresto graduale nel processo di produzione. Pertanto, la chiave per controllare le prestazioni meccaniche ed elettriche della macchina di rivestimento è controllare la tensione del sistema di rivestimento. Il valore della tensione influisce direttamente sulla qualità e sulla quantità dei prodotti: se è troppo grande, le proprietà fisiche, la durata e la qualità della carta patinata verranno distrutte; se è troppo piccolo, l'avvolgimento sarà troppo lento e la carta non sarà liscia, il che influirà sulla qualità del prodotto nel processo successivo. Durante l'intero processo, indipendentemente dall'avvio dell'accelerazione o dall'arresto della decelerazione, il funzionamento a velocità costante a qualsiasi velocità della linea richiede che il rullo di rivestimento, il rullo composto e il rullo di trazione mantengano una velocità di linea sincrona. In caso contrario, si verificherà la rottura della carta, lo spostamento del rotolo, la piegatura del foglio di alluminio o la rottura della stampa e altre anomalie. Inoltre, il motore del rivestimento composito deve rispondere rapidamente con un controllo accurato della velocità e piccole fluttuazioni di tensione durante l'intero processo.

Soluzione dei prodotti VEICHI

Il controllo della tensione della trasmissione serve a controllare la stabilità della tensione controllando la velocità costante del sistema. Attualmente, la maggior parte delle industrie utilizza PLC di fascia alta per il controllo della velocità costante, a cui viene inviato il segnale di feedback della trazione di avvolgimento e del dispositivo di avvolgimento, e l'inverter è solo un attuatore nell'intero sistema di controllo. Ciò richiede che il PLC funzioni velocemente e richieda moduli A/D e D/A più estesi. Inoltre, la risposta dinamica del sistema è lenta a causa dell'influenza della velocità operativa del PLC e della trasmissione del segnale. Pertanto, possiamo utilizzare solo il marchio di inverter vettoriali di fascia più alta, con ingresso analogico ad alta risoluzione, risposta dinamica rapida e velocità ad alta precisione, per compensare il ritardo causato dalla carenza di soluzione.

Soluzione VEICHI

1. Durante il processo di svolgimento, viene adottato il VFD AC drive serie VEICHI AC310 per eseguire il controllo automatico PID ad anello chiuso, con l'obiettivo di mantenere una tensione costante del materiale. La velocità di svolgimento varia con la velocità di trazione: quando il filo è lasco la velocità di avvolgimento varia con la velocità di svolgimento; quando il filo è rotto è necessario l'arresto immediato del piatto svolgitore. Considerando che nel piatto di svolgimento sono presenti dispositivi di frenatura, è necessario predisporre un arresto libero per gli inverter. Il processo di svolgimento funziona separatamente.

2. Sono necessari diversi inverter VC ad anello aperto nel processo di rivestimento e cottura, che adottano il controllo del collegamento proporzionale e il segnale principale e il segnale di regolazione fine sono gestiti mediante sovrapposizione nel processo di rivestimento. Metodo per realizzare la sincronizzazione della velocità lineare: assunzione controllo di sincronizzazione multistadio nel processo di rivestimento multiplo, ad esempio, per mantenere la velocità della linea sincrona, adotta la sovrapposizione della frequenza principale + frequenza ausiliaria. Nel controllo sincrono, la frequenza principale del primo inverter viene trasmessa al secondo unità tramite comunicazione RS485, e così via, fino all'ultimo. La trasmissione della frequenza mediante il metodo di comunicazione potrebbe evitare l'attenuazione dei segnali analogici nel processo di trasmissione. Realizzata dalla funzione su/giù dell'inverter, la frequenza ausiliaria viene utilizzata come frequenza di regolazione fine, la cui precisione può arrivare fino a 0,01 Hz.

3. Il regolatore di tensione AC310 viene utilizzato per l'avvolgimento del prodotto finito, mirando principalmente alla tensione costante dei prodotti finiti. Utilizzando il controllo ad anello aperto, il calcolo automatico della conicità e il calcolo del diametro vengono eseguiti senza dispositivi di tensione aggiuntivi, per eseguire l'operazione di tracciamento nella fase di finitura della macchina di rivestimento.

Conclusione

Il sistema di rivestimento realizzato con l'inverter VEICHI è stabile e affidabile durante l'intero processo operativo e ha ottenuto buoni vantaggi economici per le imprese. Attraverso il test di produzione vero e proprio, il cliente è soddisfatto del progetto complessivo di VEICHI. I suoi vantaggi sono i seguenti punti:

(1) Il controllo della tensione costante e il controllo sincrono sono entrambi completati da inverter senza controller aggiuntivo e il controllo PLC è adottato in un sistema di controllo elettrico con struttura semplice;

(2) Controllo costante della tensione. Durante il processo di produzione, la tensione viene mantenuta a un valore costante con elevata precisione e il materiale di base non verrà danneggiato. L'effetto del rivestimento è uniforme, garantendo una buona qualità del prodotto e il sito è pulito e privo di fuoriuscite di olio;

(3) Compensazione della conicità dell'avvolgimento per garantire la tensione costante dei prodotti finiti, evitando completamente la situazione di tensione interna e allentamento esterno;

(4) Tecnologia matura, comoda per il debugging, il funzionamento e la manutenzione.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Lasciate un messaggio

Lasciate un messaggio