Macchina da taglio ad alta velocità Soluzione

Panoramica

- Panoramica

- Caratteristiche e vantaggi

- Prodotti correlati

- Casi correlati

- Notizie ed eventi correlati

- Soluzioni correlate

- Contattaci

Macchina da taglio ad alta velocità Soluzione

Man mano che l’industria moderna si sposta gradualmente verso l’era dell’industria 4.0, anche i requisiti prestazionali delle apparecchiature di automazione diventano sempre più elevati. A causa di alcuni dei suoi inconvenienti, il tradizionale servosistema AC non è gradualmente in grado di soddisfare le esigenze dei clienti, al fine di superare i vari inconvenienti del tradizionale servo a impulsi, molti produttori di servo sul mercato stanno sviluppando attivamente servoazionamenti con bus di campo. Attualmente sul mercato esistono decine di tecnologie bus di campo mature. Tra questi, il bus di campo EtherCAT è stato preferito dalla maggior parte dei produttori di servomotori nel mondo per le sue eccellenti prestazioni e il protocollo di comunicazione aperto. Questo articolo utilizzerà il "caso applicativo della tecnologia del bus di campo EtherCAT sul caso applicativo della taglierina a nastro ad alta velocità" per illustrare lo stato di sviluppo della tecnologia del bus di campo EtherCAT e l'esperienza applicativa nel campo reale.

Caratteristiche e vantaggi

Introduzione a EtherCAT e al suo stato di sviluppo

1. I vantaggi del bus di campo EtherCAT

Elevata velocità di comunicazione: rispetto ad altri bus di campo, il bus di campo EtherCAT adotta la tecnologia di trasmissione Ethernet, che migliora significativamente la velocità di trasmissione dei dati, raggiunge una velocità di comunicazione di 100 Mbps, inoltre, viene adottata la modalità di trasmissione full-duplex e la trasmissione dei dati l'efficienza è ulteriormente migliorata.

Esistono molti tipi di topologie supportate: il bus EtherCAT supporta quasi tutte le topologie di bus come stella, bus e albero. Ha maggiore flessibilità nel routing e supporta l'allocazione automatica degli indirizzi senza impostare un indirizzo IP.

Funzione orologio distribuito: la funzione orologio distribuito rende l'errore temporale di sincronizzazione tra due servoassi inferiore a un microsecondo, il che svolge un ruolo vitale nel controllo della sincronizzazione dei servoassi.

Elevata sicurezza: grazie all'utilizzo della tecnologia di sicurezza TwinSAFE, è ora possibile utilizzare il protocollo di sicurezza EtherCAT per eseguire comunicazioni di sicurezza e comunicazioni di controllo sulla stessa rete, ciò consente di integrare in modo sicuro il bus EtherCAT (SIL )3 e può anche raggiungere SIL4 dopo aver adottato le misure pertinenti.

2. Stato di sviluppo del bus di campo EtherCAT

Fin dalla sua introduzione, il bus di campo EtherCAT è stato ampiamente utilizzato nel mondo. Alla fine dello scorso anno, Beckhoff ha introdotto ulteriormente la tecnologia fieldbus EtherCAT di seconda generazione: EtherCAT G. EtherCAT G sfrutta la tecnologia di comunicazione Gigabit Ethernet per portare le prestazioni EtherCAT a un livello completamente nuovo. Non solo EtherCAT G è completamente compatibile con la precedente generazione di tecnologia EtherCAT a 100 Mbps, ma consente ai clienti di comunicare in modo affidabile senza modificare i parametri della stazione master ed è altrettanto facile da usare. Inoltre, la modalità branch controller di EtherCAT G consente il funzionamento efficiente di più segmenti di sottorete in parallelo. Quando Beckhoff ha introdotto EtherCAT G Gigabit EtherCAT, ha anche proposto il concetto di design del 10 Gigabit EtherCAT 10G. Il 10 Gigabit EtherCAT 10G ha una velocità di comunicazione più elevata (100 Gbit/s), supportando così applicazioni ad alta densità di dati.

3. Applicazione del bus di campo EtherCAT su macchina da taglio a nastro ad altissima velocità

1) il processo di produzione del nastro

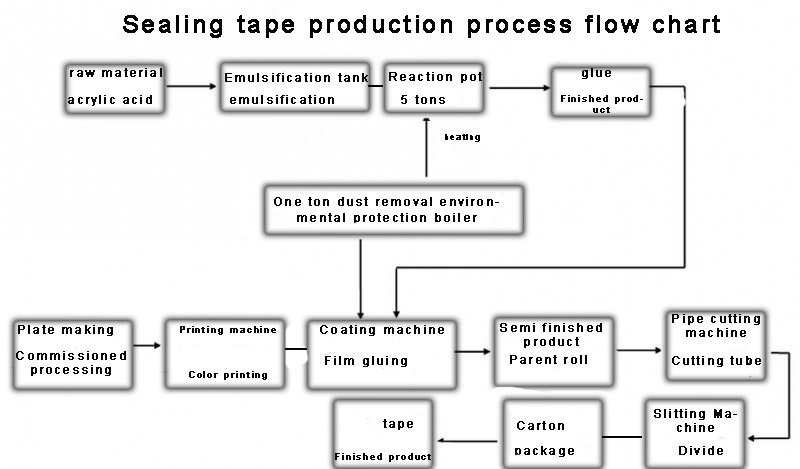

Il nastro sigillante non è solo una necessità quotidiana essenziale nella nostra vita quotidiana, ma ha anche una vasta gamma di usi nella produzione industriale, in particolare nella logistica, nell'imballaggio e in altri settori. La produzione del nastro dalla materia prima al nastro finito passa attraverso dozzine di processi complicati come segue:

La produzione del nastro dalla materia prima al nastro finito passa attraverso decine di processi complicati

1. Aggiunta di materie prime: la prima cosa da fare nel processo di produzione del nastro è aggiungere le materie prime del nastro, come l'acrilico.

2. Serbatoio di emulsionamento: quindi, la materia prima del nastro adesivo di acido acrilico viene aggiunta al serbatoio di emulsionamento per l'emulsione.

3. Recipiente di reazione: l'acido acrilico viene aggiunto al serbatoio di emulsionamento per l'emulsione, quindi collocato nel recipiente di reazione per il riscaldamento.

4. Colla: dopo le fasi del processo di produzione del nastro sopra descritte, viene prodotto il prodotto finito di colla.

5. Macchina spalmatrice: La colla appena preparata viene posta su una pellicola per la collatura.

6. Prodotti semilavorati: nastri semilavorati prodotti mediante questi processi di produzione del nastro: il rotolo principale.

7. Macchina tagliatubi: Il rotolo madre del nastro appena realizzato viene tagliato da un tagliatubi.

8. Macchina da taglio: dopo aver tagliato con successo il rotolo madre del nastro, la macchina da taglio viene utilizzata per eseguire il processo di produzione delle strisce.

9. Cartone: una volta tagliato, il nastro diventa il rotolo di nastro che utilizziamo abitualmente. Anche il rotolo di nastro deve essere imballato e imballato, e poi diventa il nastro che utilizziamo abitualmente.

10. Nastro: posizionare il nastro imballato nel magazzino. Questo è l'ultimo processo di produzione del nastro. In questo momento, può essere definito il nastro finito.

La macchina da taglio è principalmente il processo finale di completamento del processo di produzione del nastro. La soluzione tradizionale del cliente consiste nell'utilizzare il convertitore di frequenza e il normale servo di tipo a impulsi per completare il controllo della tensione e l'etichettatura nel processo di spellatura del nastro. Lo schema tradizionale presenta gli svantaggi di bassa efficienza e scarsa precisione e genera una grande quantità di elettricità statica durante il processo di riavvolgimento e svolgimento del nastro, che interferisce facilmente con l'impulso di ricezione del servoazionamento, riducendo così la resa del prodotto.

In risposta alle carenze della vecchia soluzione del cliente, il team di sviluppo dell'applicazione VEICHI ha sviluppato una nuova soluzione di macchina da taglio automatica attraverso discussioni e analisi, attraverso la collaborazione del convertitore di frequenza professionale VEICHI AC310 e del bus EtherCAT SD700 di tipo servo, risolve i problemi di bassa efficienza e scarsa anti-interferenza del vecchio schema.

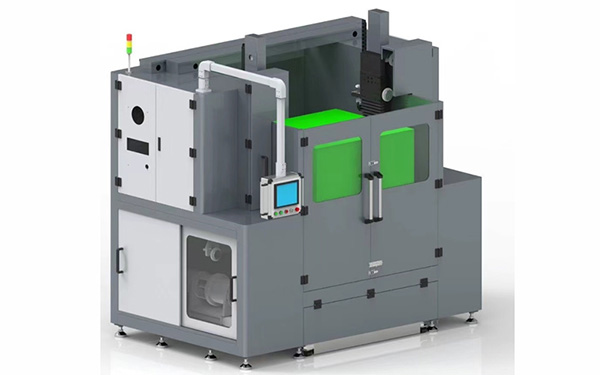

2) Progettazione hardware di taglierina ad alta velocità

La fase finale del processo di produzione del nastro consiste nell'utilizzare la taglierina per dividere il nastro master prodotto nel nastro finito. La taglierina ad alta velocità progettata in questo caso è il dispositivo di automazione per completare questa fase. L'intero sistema di controllo può essere suddiviso approssimativamente in tre parti per una progettazione separata, vale a dire: 1, la parte del movimento di interpolazione sincrona del robot 2, la parte di controllo della tensione dell'inverter 3, la parte del movimento di etichettatura.

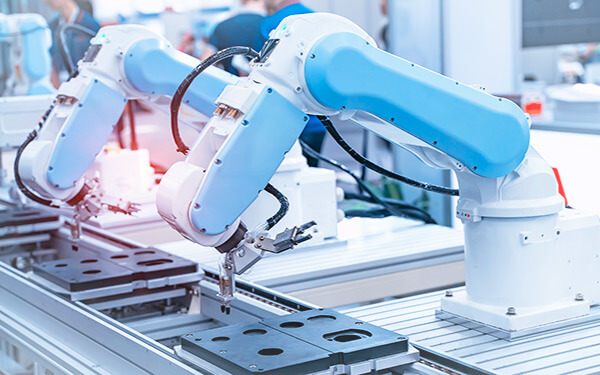

(1)la parte di movimento di interpolazione sincrona del robot:

Per risolvere il problema della bassa efficienza del vecchio schema, abbiamo aggiunto un robot all'azione di carico e scarico nel nuovo schema, aumentando l'efficienza produttiva di quasi il 50%.

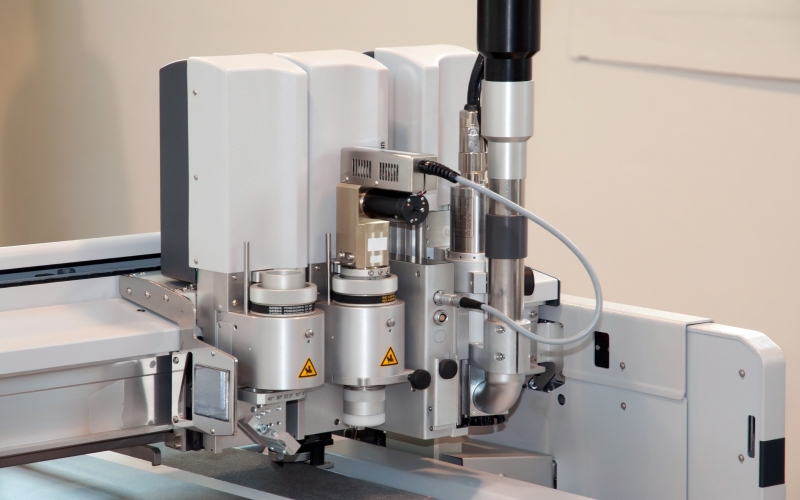

La parte manipolatore è composta da due manipolatori articolati. I quattro servi di tipo bus VEICHI SD700 EtherCAT vengono utilizzati per azionare il movimento articolare della macchina. La difficoltà di questa parte del controllo è che durante il movimento deve essere garantita la sincronizzazione dei manipolatori sinistro e destro. L'errore non deve superare i 2 microsecondi e il movimento dei due giunti di un unico robot deve coinvolgere anche l'algoritmo di interpolazione. Pertanto, è molto difficile garantire la sincronizzazione tra i due assi garantendo al tempo stesso la traiettoria di interpolazione. Il servoazionamento bus VEICHI SD700 EtherCAT utilizza il principio di sincronizzazione dell'orologio distribuito per controllare l'anello di posizione. Il periodo di sincronizzazione temporale è di soli 125 microsecondi e l'errore di sincronizzazione della posizione tra i due assi è di circa 1 microsecondo, quindi le prestazioni possono soddisfare pienamente i requisiti del processo.

Servoazionamento VEICHI

(2)Sezione di controllo della tensione dell'inverter

Il vecchio schema utilizza un comune convertitore di frequenza. Poiché la macchina deve avviarsi e arrestarsi continuamente durante il funzionamento della taglierina, la fluttuazione della tensione si verifica spesso nella fase di avvio-arresto. Pertanto, il sistema presenta requisiti rigorosi sul controllo della tensione e sulla tensione dell'inverter ordinario. La precisione del controllo è pessima. Nel nuovo schema, adottiamo l'ultimo convertitore di frequenza speciale di tensione AC310 di VEICHI per completare il controllo della tensione del sistema. Il convertitore di frequenza speciale per il controllo della tensione VEICHI AC310 è appositamente progettato per il controllo rigoroso della tensione. Anche nei frequenti punti di avvio e arresto, la precisione del controllo della tensione può essere garantita entro un intervallo di fluttuazione dell'1,5% e viene fornita anche la rastremazione della tensione. Il controllo rende i prodotti trasformati più perfetti.

Sezione controllo tensione inverter

(3)etichettatura della parte di movimento

La parte di etichettatura del sistema richiede la sincronizzazione dell'orologio EtherCAT. Il servoazionamento di tipo bus VEICHI SD700 EtherCAT utilizza un algoritmo di sincronizzazione dell'orologio distribuito per rendere l'asse slave più seguibile. Nel processo di etichettatura, può adattarsi perfettamente al mandrino, completare l'azione di etichettatura e la precisione dell'etichettatura ha raggiunto 0,1 mm o meno durante il test.

(4)Introduzione all'algoritmo della parte di controllo della posizione del robot

La parte più complicata dell'intero sistema è la parte del robot. Poiché il design della parte del manipolatore non è il tradizionale design del manipolatore a coordinate rettangolari XYZ, ma il design del manipolatore a doppio giunto, le coordinate della posizione finale del manipolatore devono essere determinate dall'algoritmo della soluzione avanti e indietro. Poiché l'intero programma di sistema è troppo grande, qui condivido solo l'algoritmo di soluzione positiva del robot con giunto inferiore e come controllare il robot per raggiungere la posizione specificata tramite il movimento di interpolazione.

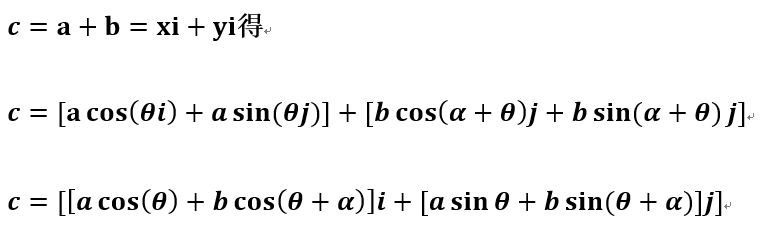

Determina la relazione di (X, Y) tramite (θ, α):

Per:

Formula uno

Risolto con la formula sopra:

Formula due

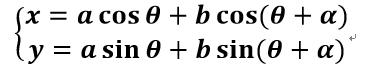

Di seguito sono riportate alcune delle procedure algoritmiche per il controllo robotico:

Alcune delle procedure algoritmiche per il controllo robotico

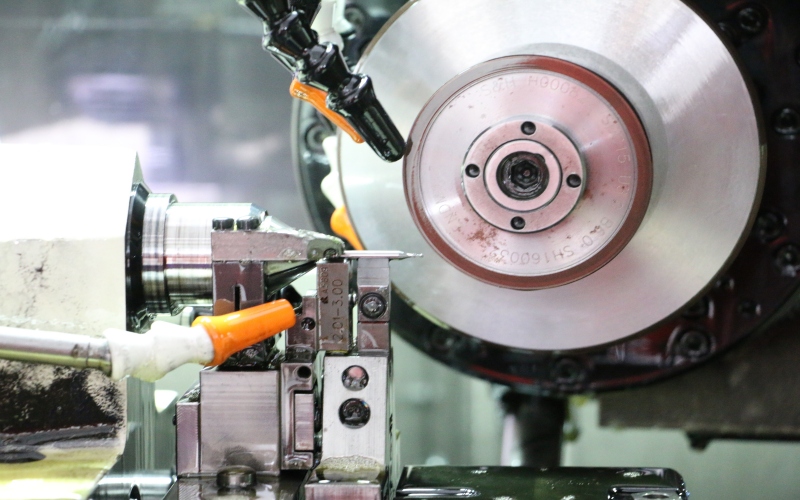

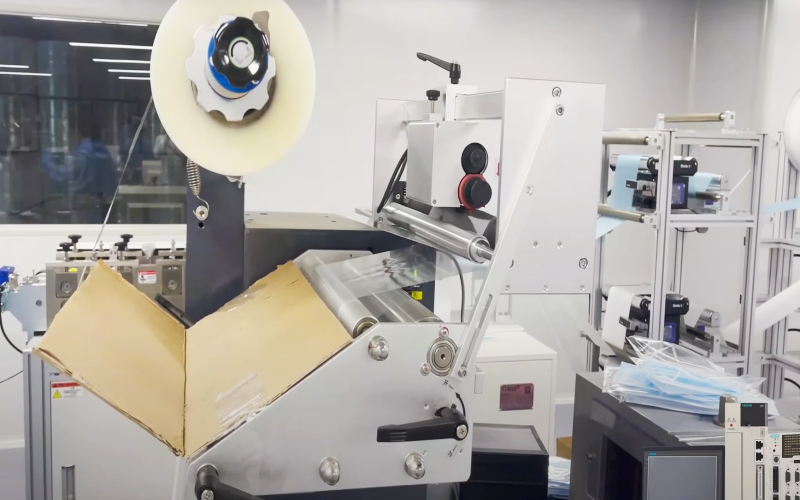

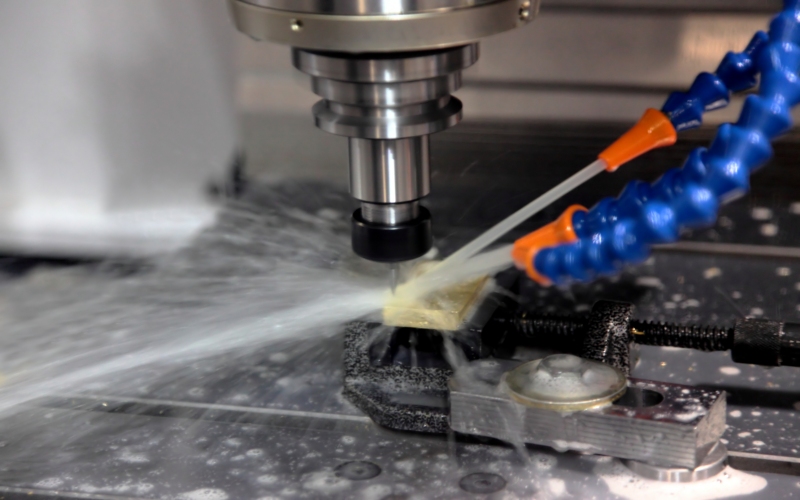

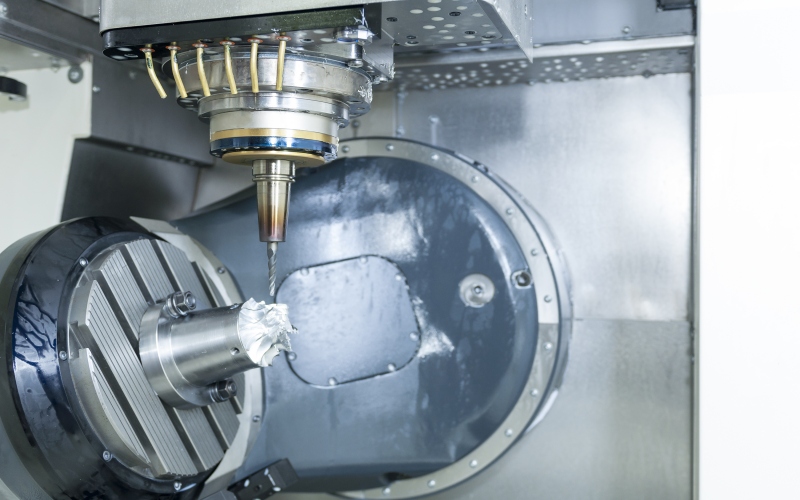

Foto dal vivo

Foto dal vivo

Conclusione

Passando ai servoinverter e al controllo della tensione di tipo bus VEICHI, le prestazioni delle apparecchiature dei clienti sono state notevolmente migliorate, sia in termini di efficienza produttiva che di precisione delle apparecchiature, che sono ai livelli leader del settore.

VEICHI si è impegnata nello sviluppo di servoazionamenti di tipo bus più vantaggiosi. Ha sviluppato con successo una varietà di servoazionamenti bus ad alte prestazioni tra cui CANopen, EtherCAT, M-II, M-III, ecc., ed è stato disponibile sul mercato. In un gran numero di applicazioni, dopo test pratici, i servoazionamenti per bus VEICHI hanno raggiunto un nuovo livello in termini di prestazioni e stabilità.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Lasciate un messaggio

Lasciate un messaggio